Мощность и производительность

Режимы работы

Двигатель

Практические рекомендации

Топливная система

Уровень шума

Выхлопная система

ЧЕК-ЛИСТ

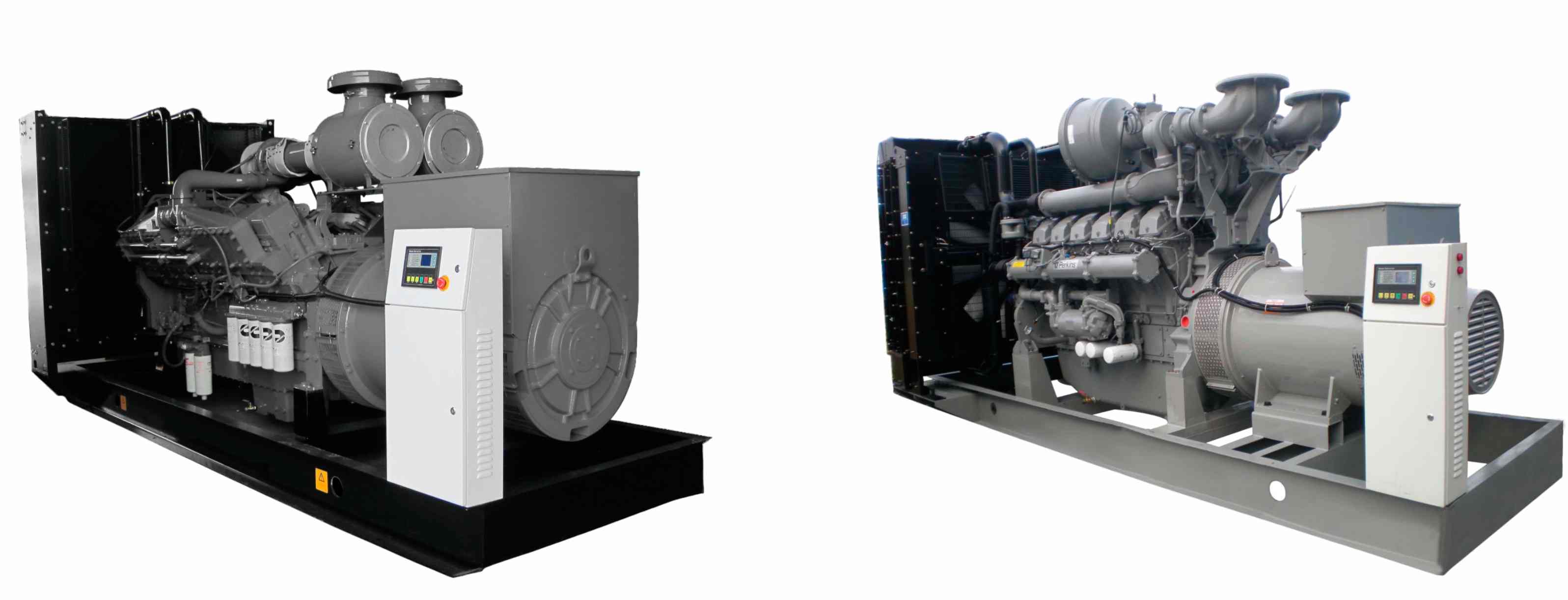

Понимание технических характеристик дизель-генераторной установки - залог его эффективной и долговечной работы. Ошибки при выборе мощности могут привести к серьезным последствиям: маломощная установка будет работать на пределе возможностей, что вызовет перегрев и преждевременный износ, а чрезмерно мощный агрегат станет причиной неоправданного расхода топлива и будет быстрее изнашиваться без должной нагрузки. Кроме того, неправильный подбор генератора по уровню шума, системе охлаждения или частоте обслуживания создаст постоянные эксплуатационные неудобства.

Грамотный выбор ДГУ требует комплексного подхода, учитывающего четыре ключевых аспекта:

• Достаточную мощность для питания всех потребителей

• Надежность конструкции и компонентов

• Оптимальный расход топлива

• Удобство в повседневной эксплуатации

Сбалансировав эти параметры, вы получите энергоустановку, которая будет работать стабильно, экономично и без лишних хлопот.

В этой статье разберём ключевые характеристики дизель-генераторов, чтобы помочь вам выбрать оптимальную модель под свои нужды.

Мощность и производительность

Одна из ключевых характеристик дизель-генератора — его мощность, то есть сколько электроэнергии он может выдать (какую нагрузку он сможет обеспечить электроэнергией). От этого зависит, какие приборы и оборудование смогут работать от установки. Разберём основные моменты.

ДГУ маркируются тремя видами мощности:

• Резервная – это максимальная кратковременная мощность установки, при которой генератор способен работать без перегрузки в течение ограниченного периода (обычно не более 1 часа в 12-часовом цикле). На данную мощность ориентируются при подборе аварийных источников питания.

• Основная – это номинальная мощность, рассчитанная на длительный режим непрерывной работы (до 24 часов) с возможностью 10% перегрузки в течение 1 часа каждые 12 часов. Такие станции подбираются на важную нагрузку, например, для обеспечения критически важных производственных процессов, питания технологического оборудования, резервирования ответственных узлов энергосистем.

Постоянная мощность – это мощность, при которой генератор может работать неограниченное время без снижения ресурса. Чаще всего эти станции применяются для автономного питания нагрузки на удалённых участках без постоянного источника питания.

Для промышленных установок разница между типами мощности составляет примерно 20%:

• Резервная: 100% (максимальная)

• Основная: 80% от резервной

• Постоянная: 80% от основной (64% от резервной)

Такое ступенчатое распределение мощностей позволяет оптимально подбирать оборудование под конкретные задачи:

• Для аварийного резервирования и покрытия пиковых нагрузок - по резервной мощности

• Для длительной работы в составе энергокомплекса - по основной

• Для автономного электроснабжения удаленных объектов - по постоянной

Следует подчеркнуть, что работа в режиме постоянной мощности даёт существенные эксплуатационные преимущества - как увеличение межсервисных периодов, так и продление общего срока службы оборудования.

Режимы работы

Островной режим - дизель-генераторная установка работает в качестве резервного источника питания. В этом случае при отключении электроэнергии от основной сети генератор автоматически запускается и берет на себя питание потребителей. Для реализации такого режима обязательно требуется блок АВР (автоматический ввод резерва), который входит в состав системы управления ДГУ и отвечает за своевременное переключение между источниками питания.

Автономный режим – обеспечивает независимое электроснабжение нагрузки без подключения к внешней сети. В данном режиме генератор функционирует как единственный источник питания, при этом на входе нагрузки обязательна установка автоматического выключателя для защиты оборудования. Режим применяется при отсутствии централизованного электроснабжения и предусматривает возможность длительной непрерывной работы при условии своевременного обслуживания.

Для предприятия (офис, магазин, мастерская)

• 20–100 кВт — для работы компьютеров, серверов, вентиляции, станков.

• 100+ кВт — для промышленных объектов, крупных строительных площадок.

Для стройки

• 10–50 кВт — для электроинструментов (дрели, бетономешалки, компрессоры).

• 50–200 кВт — если используются сварочные аппараты, лебёдки, краны.

• 200-1000 кВт для полного электроснабжения строительного объекта

Для промышленности

• 100+ кВт —3000 кВт – для промышленного и информационного оборудования, такого как станки, покрасочные камеры, ЧПУ, насосное оборудование, вентиляция, различные системы и т.д.

Пиковые нагрузки и запас мощности

Дизель-генератор не должен работать на 100% мощности постоянно — это значительно сокращает его ресурс.

Промышленные генераторы, рекомендуется выбирать установку с запасом 10-20% от расчетной нагрузки — это обеспечит стабильную работу и продлит срок службы оборудования.

Например, если суммарная мощность подключаемых потребителей составляет 150 кВт, оптимальным выбором будет генератор мощностью 180-200 кВт. Такой подход позволяет избежать перегрузок при пиковом энергопотреблении и обеспечивает щадящий режим работы оборудования.

Мощность ДГУ подбирается под:

þ Суммарную нагрузку приборов

þ Пусковые токи (особенно для двигателей и компрессоров)

þ Запас для безопасной работы.

Двигатель

Типы систем охлаждения

В процессе выработки электроэнергии значительная часть энергии преобразуется в тепло, и, если его не отводить должным образом, это может привести к серьёзным поломкам. Рассмотрим особенности разных систем охлаждения.

Воздушное охлаждение

Тепло отводится за счет принудительного обдува вентилятором. Такое охлаждение преимущественно используется в бытовых генераторах мощностью до 15 кВт. Их конструктивные особенности включают компактные размеры и простую эксплуатацию, что объясняет более доступную стоимость по сравнению с жидкостными аналогами.

Однако при всех достоинствах, включая хорошую холодную пусковую способность, они обладают ограниченным ресурсом (3 000–5 000 моточасов) и повышенной шумностью работы. Главный эксплуатационный недостаток - склонность к перегреву при длительных нагрузках, что делает их малопригодными для промышленного использования. Основная сфера применения таких двигателей - мобильные электростанции для дач, резервного энергоснабжения и питания строительного оборудования.

Жидкостное охлаждение

Второй тип – дизельные двигатели с жидкостным охлаждением, где тепловой режим поддерживается циркуляцией антифриза через замкнутый контур с радиатором. Такие силовые установки представляют собой более совершенную конструкцию, способную работать в непрерывном режиме 24/7. Они охватывают широкий диапазон мощностей – от 15 кВт до нескольких мегаватт.

Главное преимущество жидкостного охлаждения – значительно увеличенный ресурс (20 000–40 000 моточасов) благодаря оптимальному тепловому режиму. Эти двигатели работают заметно тише своих воздушных собратьев и демонстрируют более высокий КПД. Однако за эффективность приходится платить: система требует регулярного технического обслуживания, имеет солидные габариты и вес, а также отличается повышенной стоимостью как в приобретении, так и в эксплуатации.

Благодаря своей надежности и стабильности, такие двигатели нашли постоянное применение в критически важных объектах: промышленных предприятиях, медицинских учреждениях, центрах обработки данных и других сферах, где недопустимы перебои в электроснабжении. Их способность работать годами в непрерывном режиме делает жидкостное охлаждение золотым стандартом для профессионального энергообеспечения.

Для промышленных применений всегда используется водяное охлаждение.

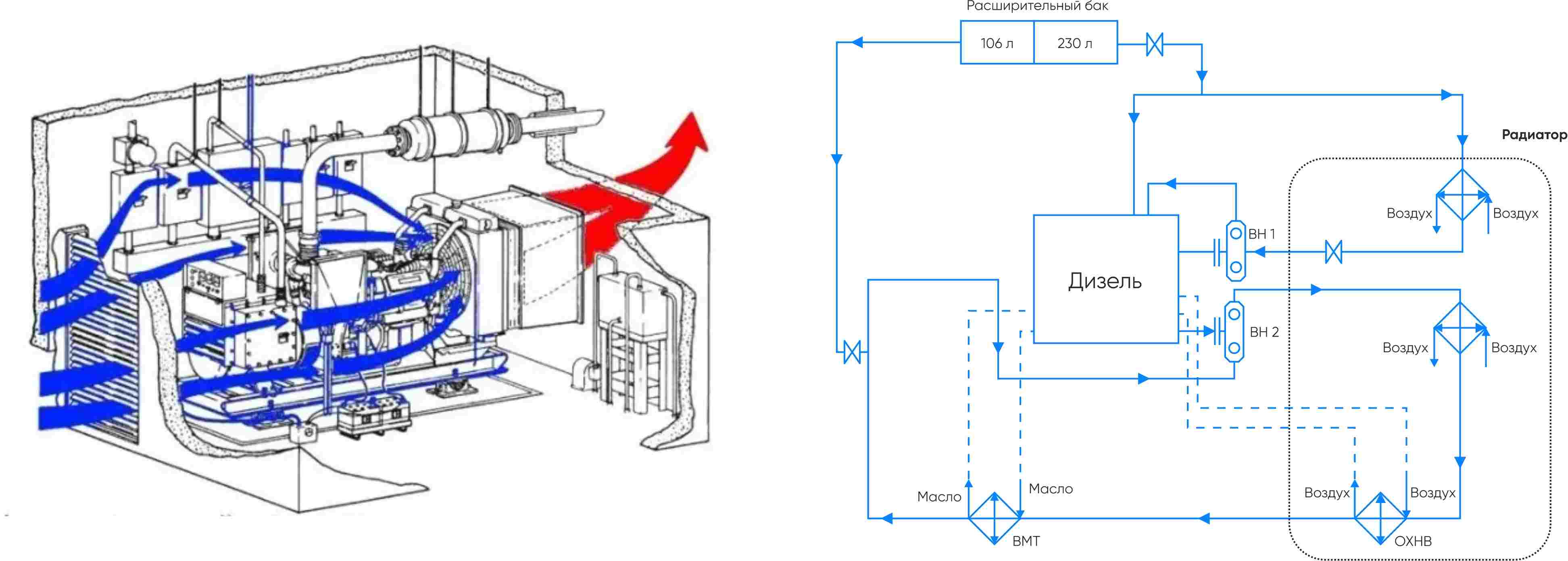

На примере мегаваттной электростанции схема водяного охлаждения выглядит так:

Влияние качества двигателя на срок службы

Долговечность дизельного двигателя определяется несколькими ключевыми факторами. Материал блока цилиндров играет первостепенную роль - чугунные конструкции демонстрируют исключительную прочность и способны отработать более 30 000 часов, тогда как облегченные алюминиевые аналоги редко превышают ресурс в 5 000-10 000 часов.

Особое значение имеет система подачи топлива. Современные Common Rail системы обеспечивают плавную работу и топливную экономичность, в то время как традиционные механические ТНВД проще в обслуживании и ремонте. Наличие турбонаддува позволяет поддерживать постоянную мощность, а соответственного постоянную нагрузку.

Регулярность технического обслуживания - критически важный параметр. Ресурс двигателя существенно варьируется в зависимости от класса: бюджетные китайские модели (5 000–8 000 часов), двигатели среднего класса из Европы и Азии (10 000–15 000 часов), и премиальные решения производителей Cummins, MTU, Baudouin и т.п. (30 000–50 000 часов). Эти показатели наглядно демонстрируют, как качество исполнения влияет на долговечность агрегата.

С дизель-генераторными установками на основе двигателей Cummins и Baudouin вы можете подробнее ознакомиться на странице товаров ->

Популярные производители двигателей

На рынке дизельных двигателей для генераторных установок выделяются несколько ведущих производителей, каждый со своей специализацией и преимуществами. Американская компания Cummins заслуженно считается лидером в сегменте промышленных ДГУ, предлагая надежные серии QSB/QSC (6-19 л) и QSK (19-78 л) с впечатляющим ресурсом до 60 000 моточасов.

Британский производитель Perkins занимает золотую середину, предлагая оптимальное сочетание цены и качества. Их популярные серии 1100, 1300 и 2000 отличаются хорошей совместимостью с генераторами Stamford и Leroy-Somer. Китайский Yuchai привлекает покупателей доступной ценой и широким модельным рядом (от 4 до 12 цилиндров), хотя ресурс их двигателей скромнее - 8 000-12 000 часов.

Французская компания Baudouin специализируется на судовых и стационарных установках мощностью 150-2000 кВт. Их двигатели серий M, P и K ценятся за высокую ремонтопригодность и надежность. При выборе производителя стоит руководствоваться условиями эксплуатации: для постоянной интенсивной работы лучше выбирать Cummins или Perkins, тогда как для временного или резервного использования подойдут более экономичные решения Yuchai.

Обороты двигателя

Обороты двигателя — критически важный параметр, влияющий на:

• Срок службы генератора

• Экономичность работы

• Уровень шума

• Стабильность напряжения

Высокооборотные двигатели (3000 об/мин) представляют собой компактные и легкие решения, отличающиеся быстрым выходом на рабочий режим и относительно невысокой стоимостью производства. Однако эти преимущества достигаются за счет существенных компромиссов: ресурс таких двигателей в 2-3 раза меньше низкооборотных аналогов, они производят значительно больше шума и вибраций, а также подвержены ускоренному износу деталей. Основная сфера их применения включает портативные генераторы мощностью 5-15 кВт, аварийные резервные системы и строительное оборудование, где важны мобильность и быстрый запуск.

Низкооборотные двигатели (1500 об/мин) демонстрируют принципиально иные характеристики. Их ключевые преимущества - плавная работа с минимальными вибрациями, увеличенный в 2-3 раза ресурс и более экономичный расход топлива. Однако за эти преимущества приходится платить: такие двигатели отличаются большими габаритами и весом, требуют более качественного обслуживания и имеют более высокую начальную стоимость. Эти характеристики делают их идеальным выбором для промышленных ДГУ от 20 кВт, систем непрерывного энергоснабжения и ответственных объектов, таких как больницы и центры обработки данных, где надежность и долговечность являются критически важными параметрами.

Практические рекомендации

1. Для временного/резервного использования

Можно выбрать высокооборотную модель (экономия при покупке)

2. Для постоянной работы 24/7

Только низкооборотные двигатели (окупится за счёт ресурса)

3. При ограниченном бюджете

Ищите б/у низкооборотные ДГУ (например, бывшие в резерве)

Важно: Частота вращения напрямую влияет на качество электроэнергии — при 1500 об/мин генератор выдаёт более «чистый» синус.

Топливная система

Топливная система — это ключевой элемент дизель-генераторной установки, от исправности которого зависит бесперебойная работа и экономичность. Рассмотрим три важнейших аспекта: реальный расход топлива, особенности заправки и обслуживания системы.

Расход топлива в зависимости от нагрузки

Один из самых частых вопросов при выборе ДГУ — сколько солярки он будет потреблять. Важно понимать, что расход напрямую зависит от нагрузки. Большинство производителей указывают расход при 75% нагрузке — это оптимальный режим работы.

|

На практике расход топлива можно рассчитать по формуле: Q = N × q × t, где: Например, генератор на 10 кВт при 75% нагрузке будет потреблять около 2,5–3 л/час. Однако если нагрузка упадёт до 30%, расход снизится до 1,5–2 л/час. |

Важный нюанс: работа на минимальной нагрузке (менее 20–30%) так же вредна, как и перегрузка. В таком режиме двигатель не выходит на оптимальную температуру, что приводит к повышенному износу и образованию сажи в цилиндрах.

Уровень шума

Шумовая характеристика дизель-генератора — один из ключевых параметров, особенно важный при установке оборудования в жилых зонах или на объектах с повышенными требованиями к акустическому комфорту. Работающий двигатель создаёт шумовой фон, который может вызывать дискомфорт у людей и даже нарушать законодательные нормы по шумовому загрязнению.

Уровень звукового давления дизельных электростанций измеряется в децибелах (дБА) на стандартном расстоянии 1 метр от корпуса. Диапазон шумового воздействия варьируется от 65 дБА у агрегатов в акустических кожухах до 85 дБА у открытых промышленных установок. Для сравнения: такой шумовой фон сопоставим с громкостью оживленного офиса (65 дБА) или интенсивного уличного движения (85 дБА).

Конструктивно генераторные установки могут выполняться в различных вариантах:

1. Открытая рама - базовое исполнение, обеспечивающее жесткость конструкции и удобство обслуживания,

2. Шумопоглощающий кожух - снижает уровень шума на 15-25 дБА за счет многослойных звукоизолирующих материалов,

3. Всепогодный кожух - обеспечивает защиту от атмосферных воздействий,

4. Контейнерное исполнение - полностью герметизированный модуль с системой климат-контроля, включающей:

• Автоматизированную вентиляцию,

• Подогрев воздуха,

• Термостабилизирующее оборудование,

• Климат контроль.

Такие инженерные решения позволяют адаптировать генераторные установки для работы в различных условиях - от жилых районов до экстремальных климатических зон.

Выхлопная система

Дизельные генераторные установки, как и любые двигатели внутреннего сгорания, требуют эффективного отвода выхлопных газов. Современные экологические стандарты и требования к безопасности делают систему отвода выхлопа не просто вспомогательным элементом, а важной частью конструкции, влияющей на экологичность, долговечность и даже КПД установки.

Экологические аспекты работы дизельных генераторов

При работе дизельные установки выделяют выхлопные газы, содержащие опасные компоненты: оксиды азота (NOx), способствующие образованию смога, токсичный угарный газ (CO), несгоревшие углеводороды (HC) и сажу. Эти вещества образуются из-за неполного сгорания топлива и высокотемпературных процессов в цилиндрах.

Для соответствия жестким экологическим стандартам (Евро-4, Евро-5, Tier 4 Final) производители применяют современные решения: системы Common Rail для оптимизации сгорания, рециркуляцию выхлопных газов (EGR), каталитические нейтрализаторы и сажевые фильтры (DPF). Особенно строгие требования действуют для генераторов, устанавливаемых в жилых зонах, на охраняемых природных территориях и в медицинских учреждениях, где чистота выбросов имеет критическое значение.

Системы очистки выхлопных газов

Современные ДГУ оснащаются многоступенчатыми системами очистки, включающими каталитические нейтрализаторы (преобразуют CO в CO₂), сажевые фильтры (улавливают до 95% твердых частиц) и системы селективной каталитической нейтрализации (SCR), использующие мочевину для разложения NOx. Эти технологии позволяют снизить вредные выбросы на 70-90%, но требуют использования качественного топлива и регулярного обслуживания. Наиболее строгие нормы применяются к установкам, работающим в экологически чувствительных зонах.

Безопасный отвод выхлопных газов – важнейшее условие эксплуатации генератора.

Грамотно спроектированная выхлопная система – это не просто техническая формальность, а вопрос безопасности и эффективности. Она защищает персонал от опасных выхлопных газов, обеспечивает соответствие строгим экологическим нормам и напрямую влияет на производительность генератора. Основу системы должны составлять термостойкие материалы – например, нержавеющая сталь AISI 304/321, способная выдерживать температуры до 700°C. Особое внимание уделяется правильной геометрии трубопровода: минимум поворотов, обязательный уклон для стока конденсата и установка гибкого компенсатора у двигателя.

Для генераторов, установленных в помещениях, критически важна принудительная вентиляция, теплоизоляция горячих участков и датчики контроля угарного газа. Эти меры позволяют избежать самых распространённых ошибок: использования обычных стальных труб (которые быстро прогорают), создания излишне длинных трасс (снижающих мощность) и пренебрежения дренажом конденсата (что приводит к коррозии).

Современная система отвода выхлопа – это комплексное решение, одновременно обеспечивающее экологическую безопасность, максимальную эффективность работы оборудования и полное соответствие нормативным требованиям. При её разработке необходимо учитывать три ключевых фактора: мощность генератора, особенности площадки или помещения, где он установлен, и специфику местного законодательства. Только такой подход гарантирует долгосрочную и беспроблемную эксплуатацию оборудования.

Если у Вас есть вопросы или необходимо посчитать проект под Ваши нужды - наши специалисты оперативно помогут определиться с оборудованием и предоставят всю необходимую информацию для успешной и быстрой реализации энергоснабжения.

Вы можете связаться с нами по телефону: +7 (922) 636-27-35

или написав нам на почту: chelzeomarket@chelzeo.ru

ЧЕК-ЛИСТ

На что обратить внимание перед покупкой? |

|

| Мощность | 1. Составьте карту нагрузок, период – неделя. Для предприятий 1 месяц. 2. Определите сумму мощности всех приборов, которые работают одновременно. 3. Определите пусковые токи - зачастую у оборудования пусковой ток от 2 до 16 раз выше номинальной. 4. Рассчитайте время потребления максимальной нагрузки. 5. Выбрать необходимый режимы работы (островной, автономный). 6. Важно учесть, что мощность ДГУ должна быть с запасом в 10-20% на переходные процессы и аварийные режимы. |

| Уровень шума | 1. Для жилой зоны лучше выбирать модели до 70 дБ, а также в шумозащищенном исполнении, например в кожухе. 2. На строительных и промышленных объектах можно рассматривать открытые исполнения. |

| Расход топлива | 1. Уточните, сколько литров в час потребляет генератор при 75% нагрузке. 2. Обратите внимание, что зимой необходимо использовать специальное арктическое дизтопливо. |

| Бренд и сервис | 1. Выберите надёжного производителя: Cummins, Perkins, SDMO. 2. Узнайте, есть ли в вашем регионе сервисные центры. |

| Дополнительные опции оборудования | 1. Наличие автозапуска — полезен для резервного питания. 2. Наличие ATS-панели — автоматически переключает на генератор при отключении сети. |